半導体業界が取り組む

「PACPT」改善に

貢献します。

半導体業界では、従来から、製造装置のスループット向上(Performance-up)、省スペース化(Area)、低コスト化(Cost)に取り組んでおり、さらにカーボンニュートラルに向けた省エネ化(Power reduction)、微細化・高層化と複雑化する製造装置の納期短縮(Time to market)が加わり、生活に必要なあらゆる工業製品に不可欠となっている半導体ニーズに応えるべく、投資が拡大されることが期待されています。

-

技術、性能、スループット

向上: Performance-up

スループット向上とは、装置から搬出される1時間当たりのウエハ枚数を増やすことであり、ロボットによる搬送スピードアップで貢献可能。

該当ソリューション:SOLUTION 01 SOLUTION 02 SOLUTION 03

-

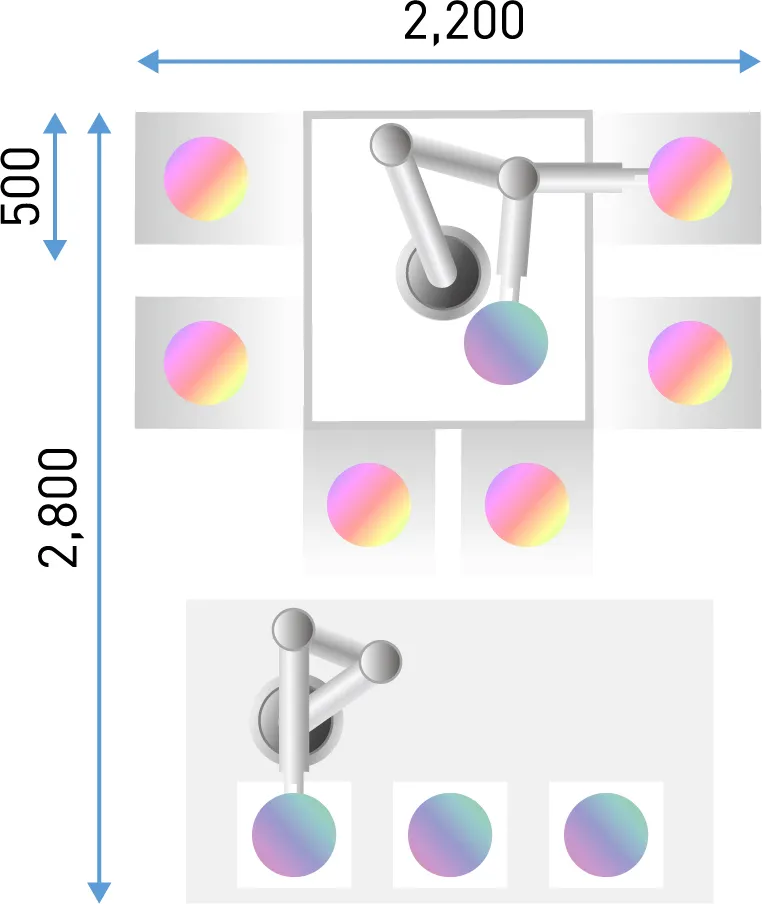

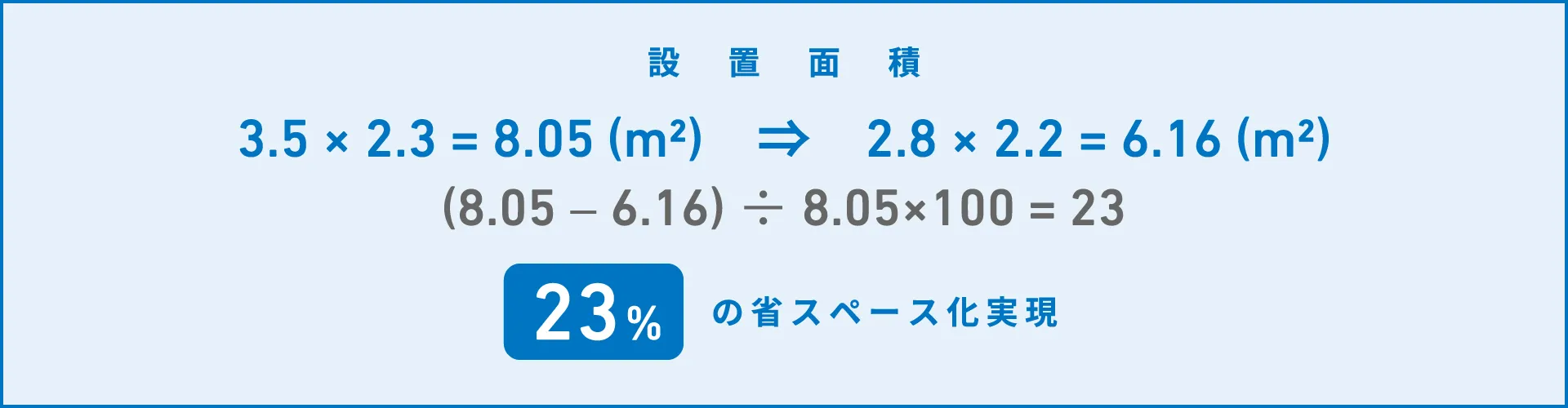

省スペース化

: Area reduction

省スペース化とは、大気搬送モジュール(EFEM)、真空搬送モジュール(VTM)、プロセス装置(PM)が占める設置面積を最小化することであり、スカラロボットによる搬送で貢献可能。

該当ソリューション:SOLUTION 04

-

-

省エネ化

: Power reduction

省エネ化とは、ロボットの軽量化、エネルギーロスが大きい減速機の不採用、回生エネルギーを他の軸に活用するサーボドライバ電源共通化などで、電力消費量を削減。

該当ソリューション:SOLUTION 06

-

半導体業界の動向に即して、性能並びにスループット向上に貢献すべく、ウエハ搬送時の低振動化と高速化、搬送精度のさらなる高精度化を追求します。さらに省スペース化にも対応したクリーン搬送ロボットをラインアップに加えます。

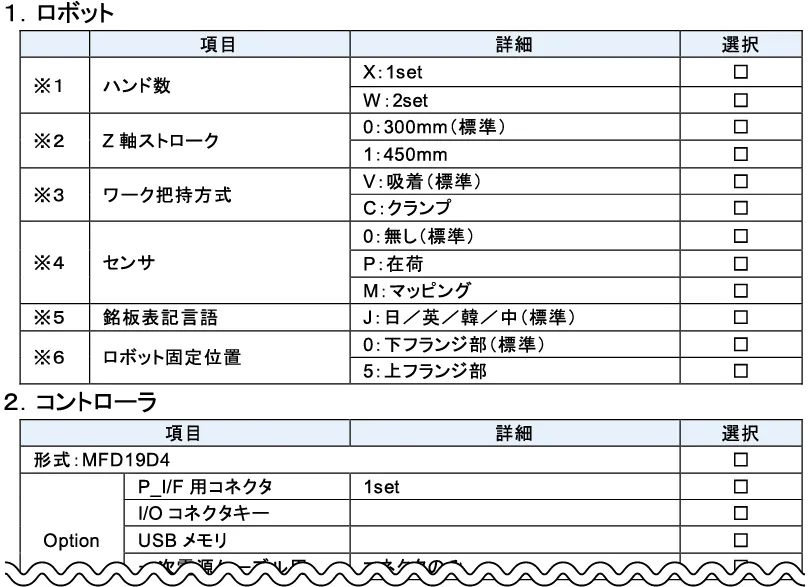

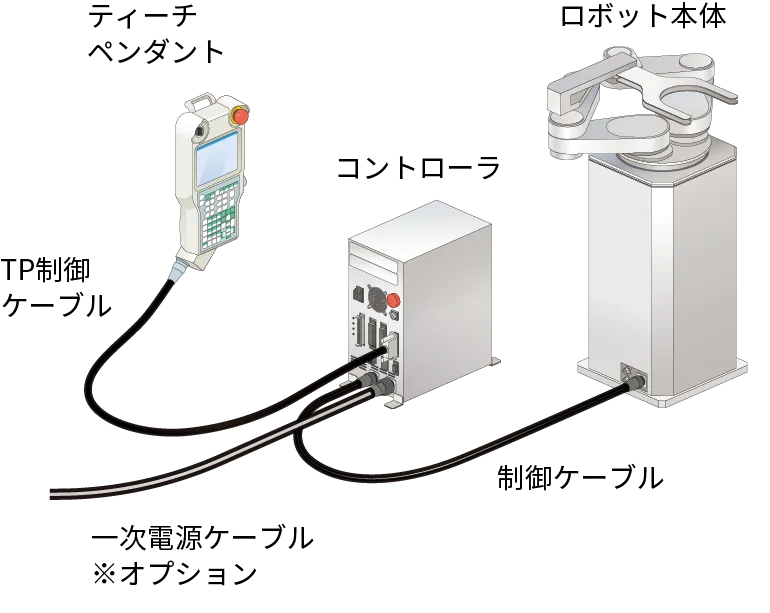

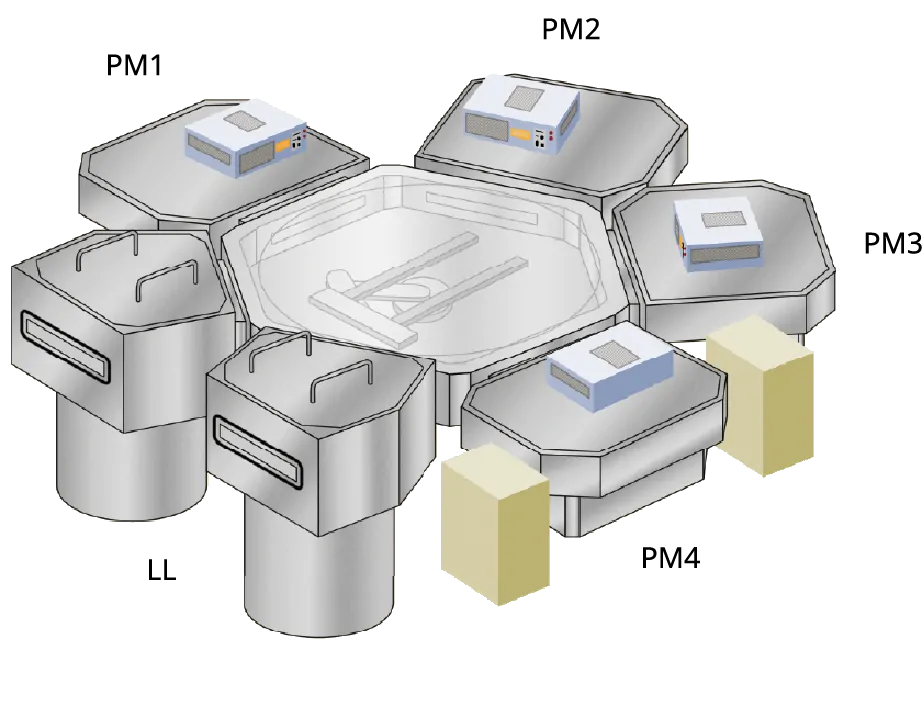

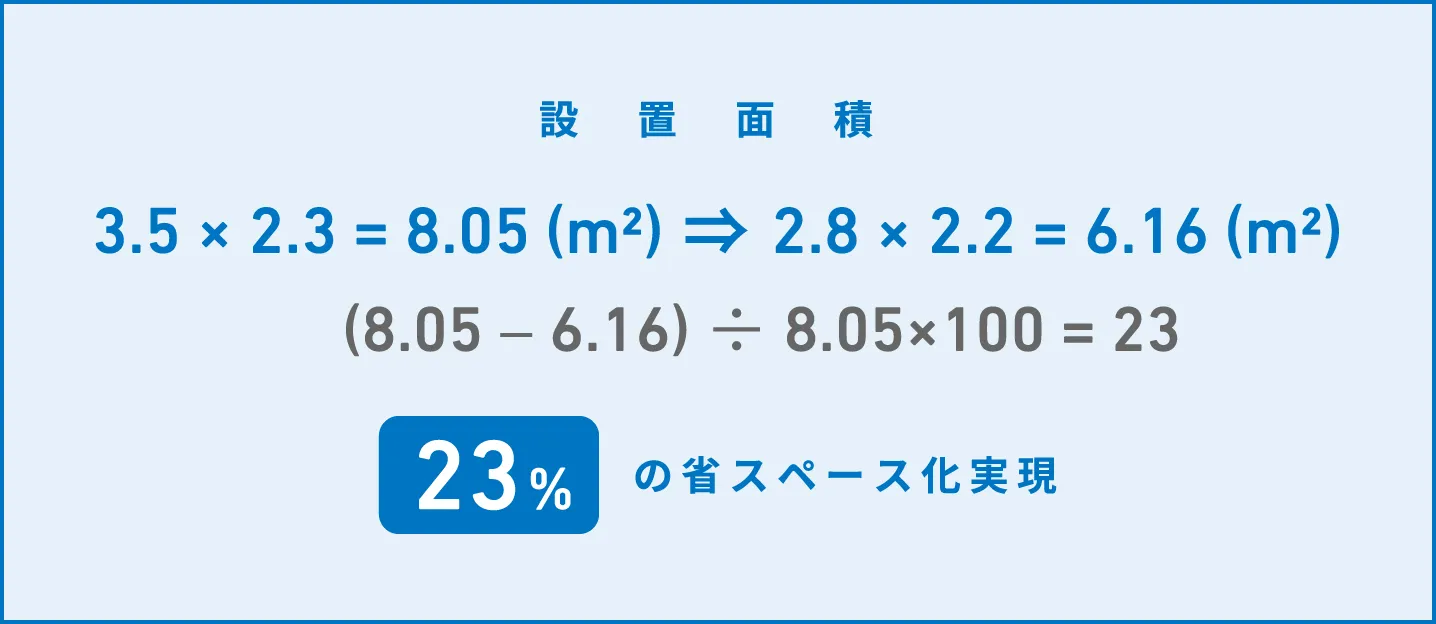

基本構成

半導体工場内に設置されている標準的なウエハ搬送システムの基本形成とその中で活躍しているクリーン搬送ロボットの基本構成を下記に示します。

ウエハ搬送システム基本構成

大気環境用クリーンロボットとウエハアライナを搭載したEFEMと真空環境用クリーンロボットを搭載した真空搬送モジュールを利用して、プロセスチャンバーにウエハが搬送され、プロセス処理後FOUPの元のスロット位置に戻されます。

クリーン搬送ロボット

基本構成

ロボット本体、コントローラ、ティーチペンダント、制御ケーブルが基本構成であり、ハンド(エンドエフェクタ)及び一次電源ケーブルはオプション。

ソリューション紹介

ダイヘンのクリーン搬送ロボットは、

半導体製造装置の

搬送システム部に搭載され、

高速・高精度・高可搬・低振動

などの性能を高め、

さらに省スペース化と省エネ化にも

取り組んでおり、

半導体業界の発展に貢献します。

業界最速レベル(650WPH)の

真空ロボットをリリース、半導体生産改善に大きく寄与します。

世界最速レベルの高速搬送を実現する半導体 ウエハ搬送ロボット「UT-VDW3000」

UT-VDW3000は、ロボットアームと旋回軸にダイレクトドライブモータを搭載しアーム伸縮伝達はスチールベルトを採用、ハンド上には高摩擦パッドを採用。

ロボットが高速動作する際の振動を大幅に低減し、極限までウエハ滑りを抑制することで真空環境下で世界最速級の「650WPH※」の高精度搬送を実現しました。

ウエハ搬送の高速化により、半導体の生産性向上に貢献します。

※1時間あたりの処理枚数が650枚

2つのステージ間でウエハ取り出し〜収納動作を高速で

- 正面のウエハ受け渡しステージからプロセス処理前のウエハを取り出すと同時にプロセス済みのウエハを収納します。

- 収納後、アームをHOME位置まで退避しながら、後方のプロセス処理ステージに向けて、旋回軸と昇降軸を同時に動作させます。

- プロセス処理ステージ前に到達するとアームを伸ばし、プロセス処理済みウエハを取り出すと同時に、プロセス処理前のウエハを収納します。

- 収納後、アームをHOME位置まで退避しながら、正面のウエハ受け渡しステージに向けて、旋回軸と昇降軸を同時に動作させ、以後、同じ動作を繰り返します。

真空搬送ロボットの低振動化により

パーティクル発生を抑制し、

微細化プロセスの歩留まりに

貢献します。

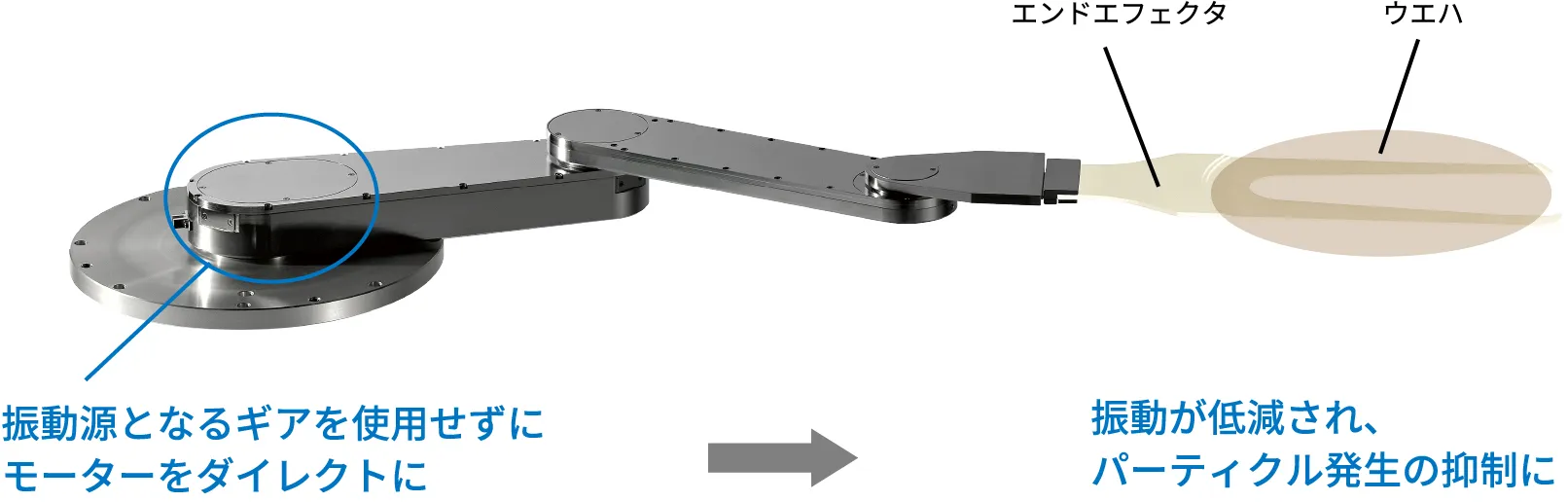

ウエハ搬送時にエンドエフェクタに振動が伝わると、エンドエフェクタとウエハ間でパーティクルが発生するリスクが高まります。

そのパーティクルがウエハ表面に付着すると歩留まりに影響を与えるため、そのリスクを低減するために、より一層の低振動化を実現させていきます。

振動源を排除する

ギアを使用しないダイレクトモーターの採用

小型のサーボモータと接続された減速機は、出力を増大させることができますが、回転動作時に、ギアの噛み合わせ時に振動が発生します。

その振動量は一般的な物体を把持して搬送する場合には問題とならなくても、真空中内でウエハを搬送時には、ウエハ搬送の位置ずれ、パーティクル発生などの問題となります。

そこで減速機を使用せずにモータのみで駆動することで大幅に振動を減らすことに繋がり、真空内でのウエハ搬送に最適となります。

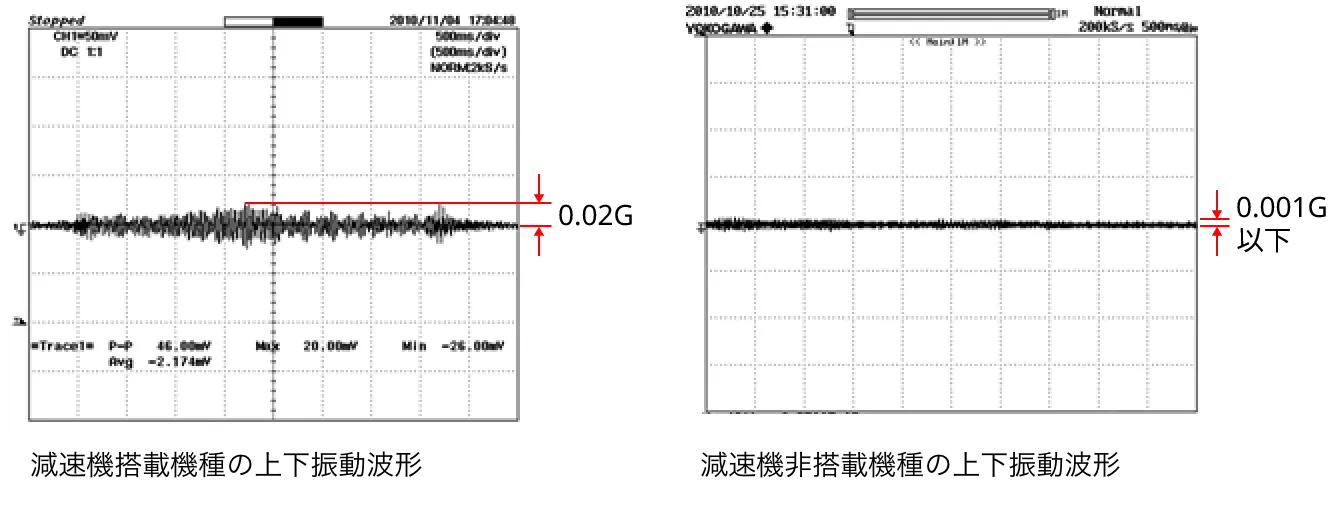

減速機有りの機種と無しの機種の振動比較

真空ロボットでは、動作時にウエハに上下方向の振動が加わると摩擦力を失い、ウエハが滑りやすくなります。そのため減速機を搭載したロボットでは、動作時のギヤの嚙み合わせの影響で、上下振動が発生します。

駆動源のサイズは大きくなりますが、ロボット駆動に必要なトルクを確保したダイレクトドライブモータ搭載ロボットでは、減速機が不要となり、上下振動が見られません。

■ロボット動作時における

ウエハを載置するハンド

上の上下振動測定図

半導体ウエハ搬送に特化した

制御コマンドインターフェースと

簡単ティーチング操作が

初めてのユーザーにとっても

扱いやすい構成

ティーチング作業を大幅に簡素化し、作業時間を削減

搬送物アクセス対象は、複数枚ウエハが収納されたFOUP、またはウエハ1枚が置かれたステージです。対象ステージのティーチング作業は、1点のみでよく、 FOUPが対象の場合も数点で完了します。

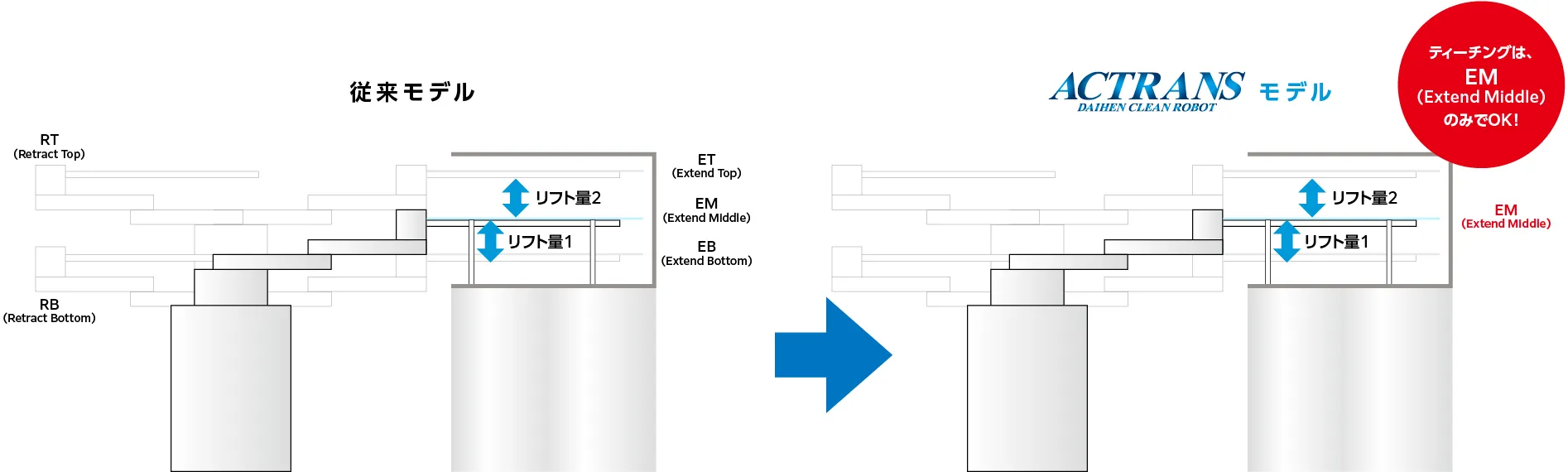

対象ステーションの教示ポイントが5点から1点に

ウエハをプロセス装置に出し入れする場合、5種類(RB,EB,EM,ET,RT)の搬送ポイントがあります。

【真空内でのロボット動作】

・ウエハ取り出し動作:RB→EB(アーム前進)→EM(ウエハ接触位置へZ軸上昇)→ET

(ウエハを完全に持ち上げる位置へZ軸更に上昇)→RT(アームHOME位置へ退避)

・ウエハ収納動作:取り出し動作の逆シーケンス動作を実施(RT

› ET › EM › EB ›

RB)

● 教示作業の課題

- ・標準的なロボットコントローラでは、5点(RB、EB、EM、ET、RT)全てをティーチングします。

- ・RBとEB、ETとRTの中間位置に対しても教示させることもあります。

→ 教示作業時間がかかる課題があります。

● 対策

- ・開発した真空ロボットは、円筒座標型であり搬送位置(EM)を教示することでアームの伸縮動作量、旋回軸(θ軸)と昇降軸(Z軸)位置が確定します。

- ・EB→EMへのZ軸上昇量は、パラメータで事前に登録し、教示作業は必要がありません。

- ・同様に、EM→ETも教示作業は不要です。

- ・ET→RTは、アーム軸(R軸)をHOME位置の戻すだけであり、教示作業は不要です。

実際の教示作業

実際の教示作業

・アームをプロセス装置内部まで移動させ、EM位置で教示作業をするのみです。

円筒座標系での教示位置は、EM(R、θ、Z)となります。

その他の教示ポイントは、プロセス装置内でのZ軸昇降量をαとすると、

EB(R、θ、Zーα)、ET(R、θ、Z+α)、RB(0、θ、Z-α)、RT(0、θ、Z+α)となります。

・教示作業は、1つのプロセス装置に対して1か所のみで完了となり作業を削減しています。

半導体ウエハ搬送に特化した制御コマンドインターフェース

ロボットを搭載したプロセス装置コントローラからロボットコントローラに送信される動作コマンドにより、ウエハを搬送します。

プロセス装置コントローラとロボットコントローラは、LANを介したシリアル通信が一般的です。

ロボットを動作させるために、シリアル通信のメッセージ内容を規定しています。

ウエハを取り出すのか/収納するのか、どこの場所の何段目のスロットに、どちらのアームで実行するのかを決めるために、下表のルールが決められています。

| 動作コマンド | ステーション位置 | スロット位置 | アーム選択 | ||||

|---|---|---|---|---|---|---|---|

| 番号 | 詳細 | 番号 | 詳細 | 番号 | 詳細 | 番号 | 詳細 |

| 0001 | HOME | 0001 | ユーザが設定 | 0001 |

最下段が 第1スロット |

0001 | 左ハンド |

| 0002 | GET | : | : | 0002 | 右ハンド | ||

| 0003 | PUT | 0008 | 0025 | ||||

※上記動作コマンドは一例であり、動作を細分化したコマンドも準備。

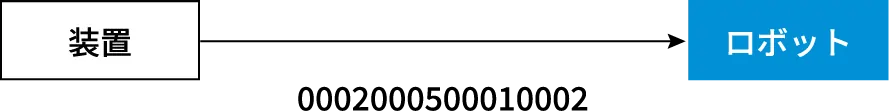

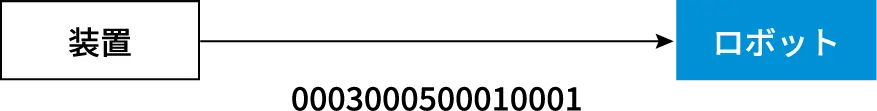

メッセージフォーマットの定義付け

LANで送信されるメッセージフォーマットは、動作コマンド番号を先頭に、ステーション番号、スロット番号、アーム選択の順に定義されています。

動作①: 下記メッセージが装置からロボット側に送信されると、ロボットは右側ハンドでステーション番号5の第1スロットのウエハをGETする動作を行います。

動作②: 下記のメッセージの実行で左側ハンドでステーション番号5の第1スロットにウエハがPUTされ、ウエハの入れ替えが完了します。

■コマンド実行時の動作詳細

動作①: ステーション番号5の右側ハンドのRB位置にθ軸、Z軸を移動させます。その後、アームはEB位置に前進し、Z軸をEM、ETと順に上昇させます。最後に、アームをRT位置まで後退させて、コマンド動作終了です。

動作②: ステーション番号5の左側ハンドのRT位置にθ軸、Z軸を移動させます。その後、アームはET位置に前進し、Z軸をEM、EBと順に下降させます。最後に、アームをRB位置まで後退させて、コマンド動作終了です。

DDモータ搭載によるパワーロスの

縮小化、低振動化を実現し、

スカラアームが採用

されていることにより、

真空チャンバーをスクウェア型

とすることで、

装置設置面積の縮小が

可能になります。

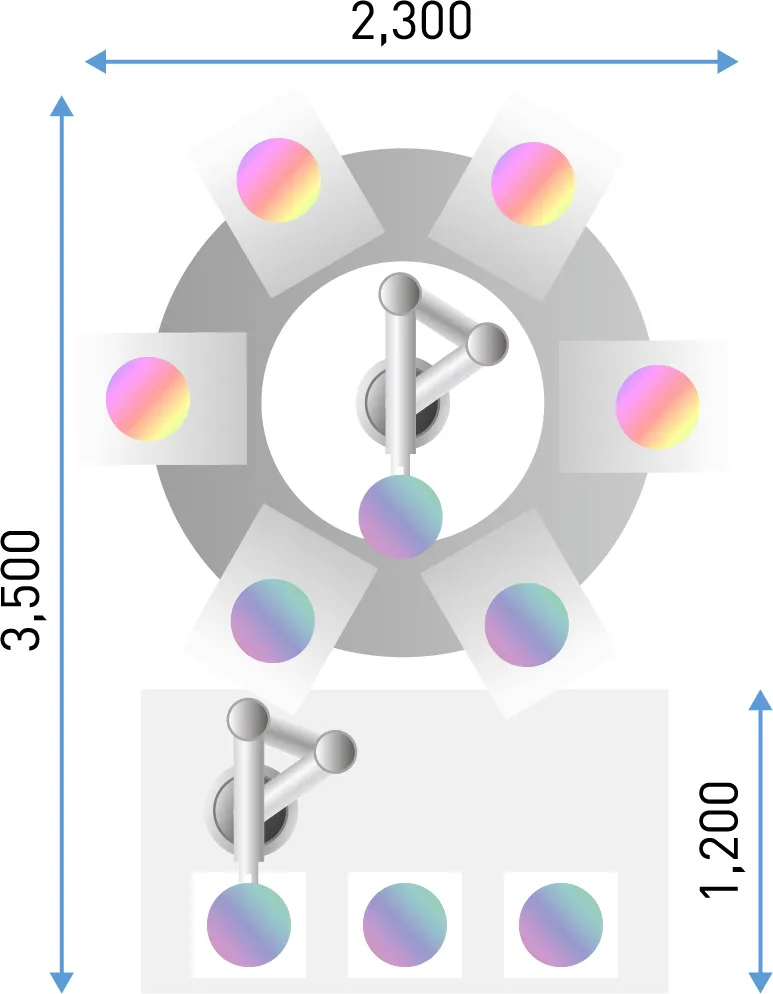

従来の円筒座標型の場合

(クラスタ方式)

スカラアーム型の場合

(スクウェア方式)

半導体プロセスの微細化・積層化により、より多くのプロセス装置が必要となり、クリーンルームの面積が拡大する傾向にあります。この問題を解決するために、真空搬送装置をクラスタ方式からスクウェア方式に移行することを提案します。

現在、クラスタ方式では、ロボットアームの動きがわかりやすい円筒座標型ロボットを搭載していますが、搬送モジュールが円形のため、真空装置のフットプリントが大きくなってしまいます。これをスクウェア方式にし、スカラアーム型ロボットでウエハの搬送を行うことで、真空装置のフットプリントを小さくすることができます。

ロボットの各行製品を

モジュール化し、

お客様の様々なニーズに応じて

各種モジュールを

組み合わせることで、

低コスト化、短納期を実現します。

短納期を実現した

省配線型ウエハ搬送ロボット

省配線型ウエハ搬送ロボットは、高速電力線通信により制御電源に各種信号を重畳して、ロボットの各構成品をモジュール化したロボットです。 各種モジュールを組み合わせ、ロボットを完成させることにより最短納期45日を実現しました。

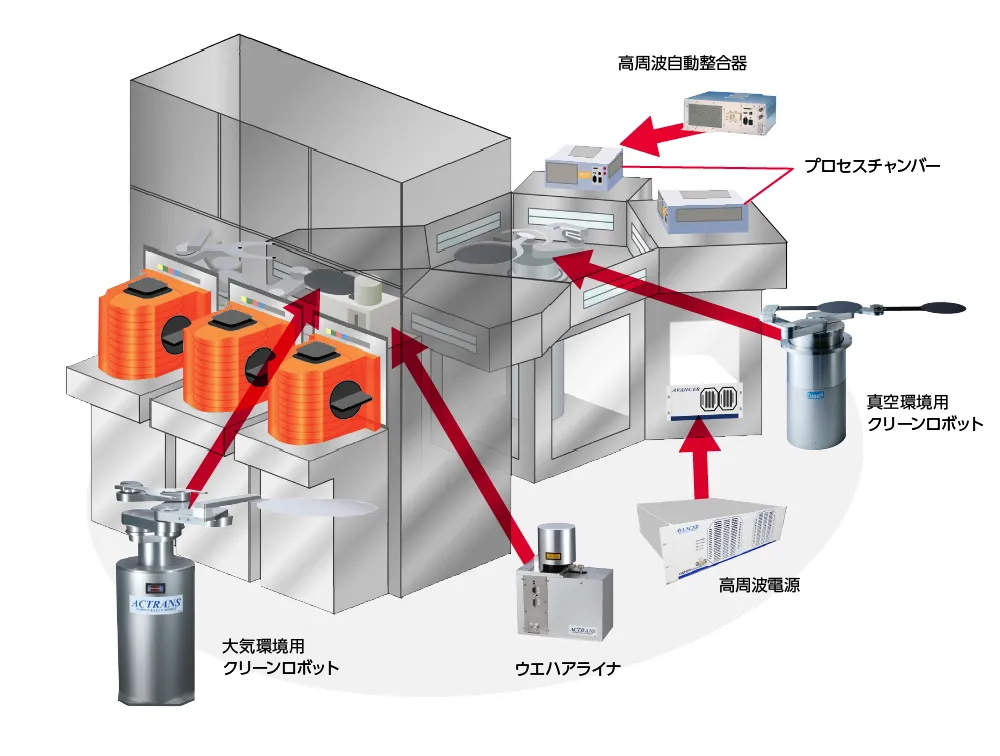

■ 各モジュール

仕様確認リストが、各モジュールの一覧となっております。

各モジュールを選択しオーダーすることで、お客様のご要望に応じたロボットを作ることが可能となっております。

仕様確認リストのモジュール以外にも各モジュールをご用意しており、ロボット本体だけでも16通り選択できるようになっております。また、“アーム”、“ハンド”、“ハンドベース”、等も選択が可能となっております。

※要お問い合わせ

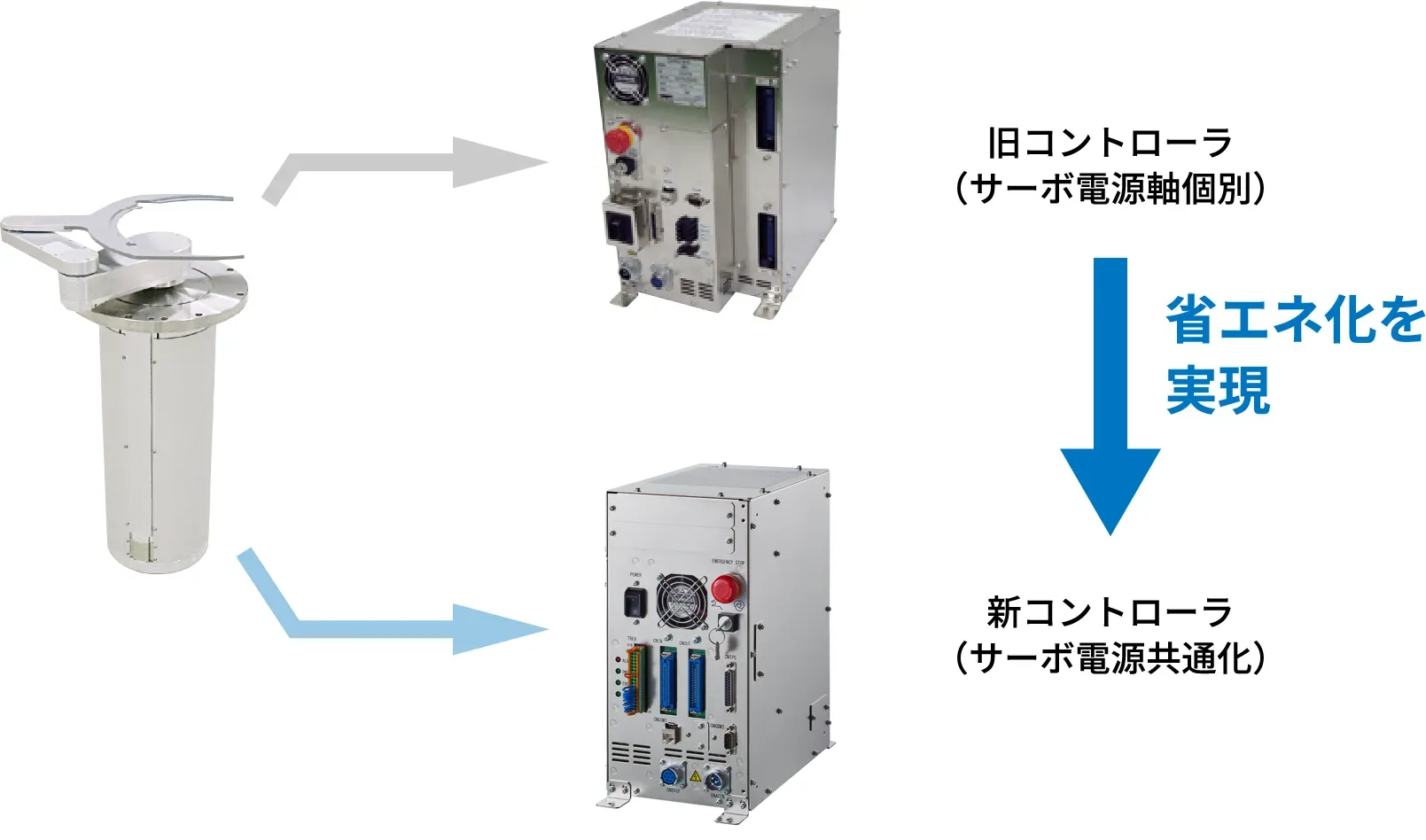

サーボドライバ電源共通化により

省エネ化を実現。

単軸サーボドライバ(旧コントローラ)が使われている現役ロングセラー機において、サーボドライバ電源共通化(新コントローラ)することで、これまで回生抵抗で熱消費されていた減速動作時に発生する回生エネルギーを他の軸で消費することで、一次電力消費量を抑制し省エネ化を実現。